Indukční ohřev

Indukční ohřev

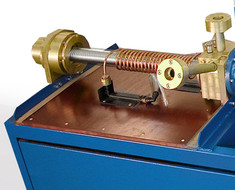

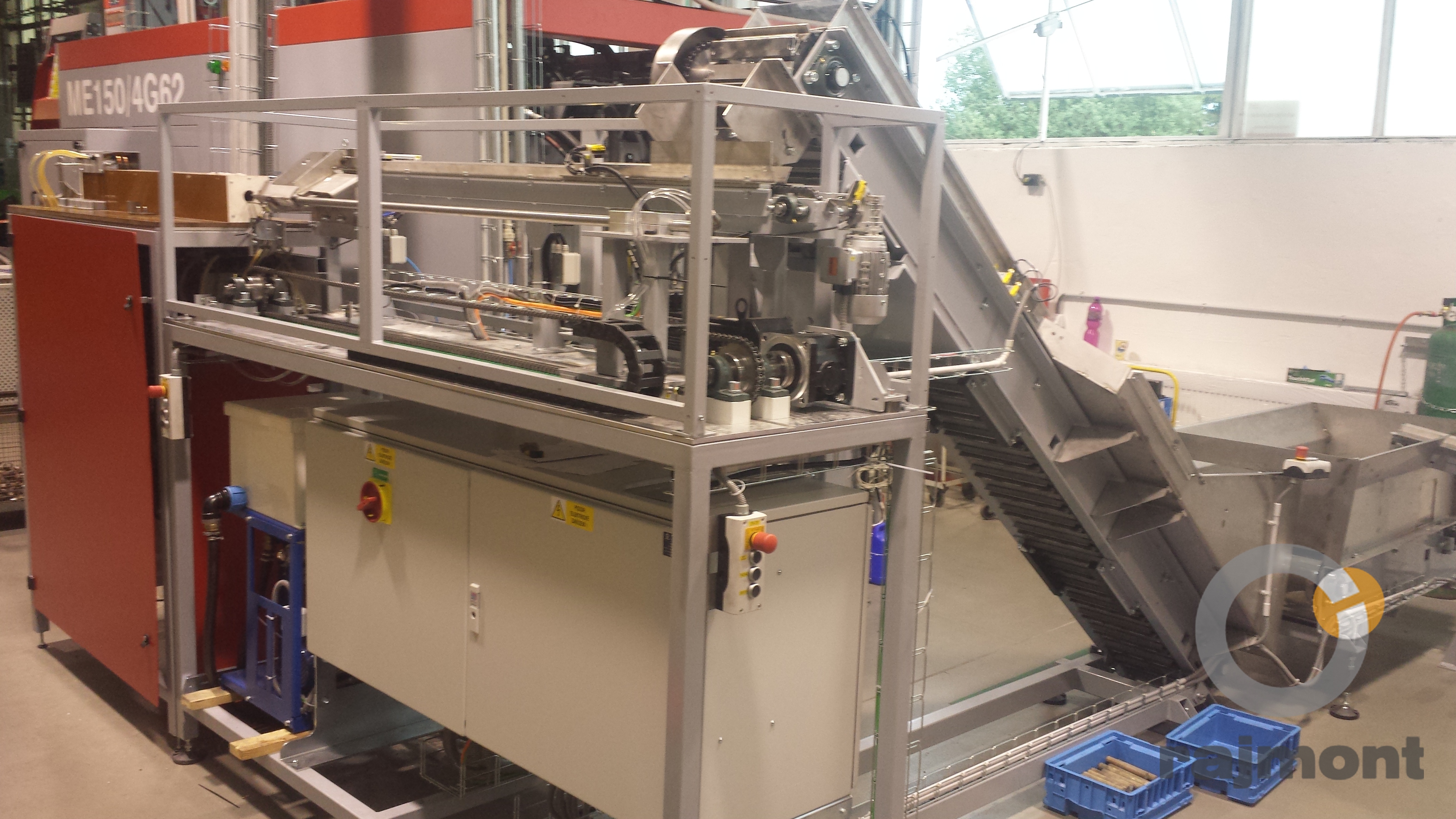

Firma Rajmont s.r.o. vyvinula a dodává vysokofrekvenční a středofrekvenční zdroje pro indukční kalení, indukční ohřev, indukční pájení a indukční svařování v širokém výkonovém rozsahu, aby pokryla poptávku v celém rozsahu výrobních technologií.

(1).jpg)

Prospekt - indukční ohřev v ochranné atmosféře

Základní řada generátorů pro indukční ohřev:

|

Typ generátoru |

Výkon [kW] | Kmitočet | Spotřeba chladící vody |

| HFR 15 | 15 | 50-500 kHz | 10 Lt./ Max. 25°C |

| HFR 22 | 22 | 50-500 kHz | 15 Lt./ Max. 25°C |

| HFR 50 | 50 | 50-500 kHz | 40 Lt./ Max. 25°C |

| HFR 80 | 80 | 50-500 kHz | 70 Lt./ Max. 25°C |

| HFR 100 |

100 | 50-500 kHz | 90 Lt./ Max. 25°C |

| HFR 150 |

150 | 50-500 kHz | 120 Lt./ Max. 25°C |

| HFR 200 |

200 | 50-500 kHz | 150 Lt./ Max. 25°C |

| HFR 250 |

250 | 50-500 kHz | 170 Lt./ Max. 25°C |

| HFR 300 |

300 | 50-400 kHz | 210 Lt./ Max. 25°C |

| HFR 350 |

350 | 50-400 kHz | 250 Lt./ Max. 25°C |

| HFR 400 |

400 | 50-400 kHz | 280 Lt./ Max. 25°C |

Základní řada středofrekvenčních generátorů pro indukční ohřev:

| Typ generátoru |

Výkon [kW] | Kmitočet | Spotřeba chladící vody |

| SFR 100 |

100 | 5-50 kHz | 50 Lt./ Max. 25°C |

| SFR 150 | 150 | 5-50 kHz | 70 Lt./ Max. 25°C |

| SFR 200 | 200 | 5-50 kHz | 90 Lt./ Max. 25°C |

| SFR 250 | 250 | 5-50 kHz | 110 Lt./ Max. 25°C |

| SFR 350 |

350 | 5-50 kHz | 150 Lt./ Max. 25°C |

|

Generátory je možno standartně dodat v jimých výkonových a kmitočtových rozsazích. |

|||

Důvody použití vysokofrekvenčních a středofrekvenčních generátorů pro indukční ohřev

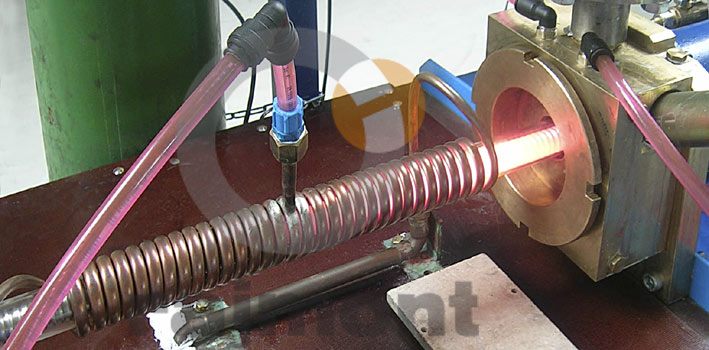

- není zapotřebí kontakt mezi zpracovávaným materiálem a cívkou

- vysoká hustota výkonu a rychlost ohřevu

- dobré řízení teploty kovu

- přesné určení ohřívaných zón

- jednoduchost činnosti

- velká pružnost regulace

- dobrá účinnost

- dobré pracovní podmínky a minimální negativní vliv na životní prostředí

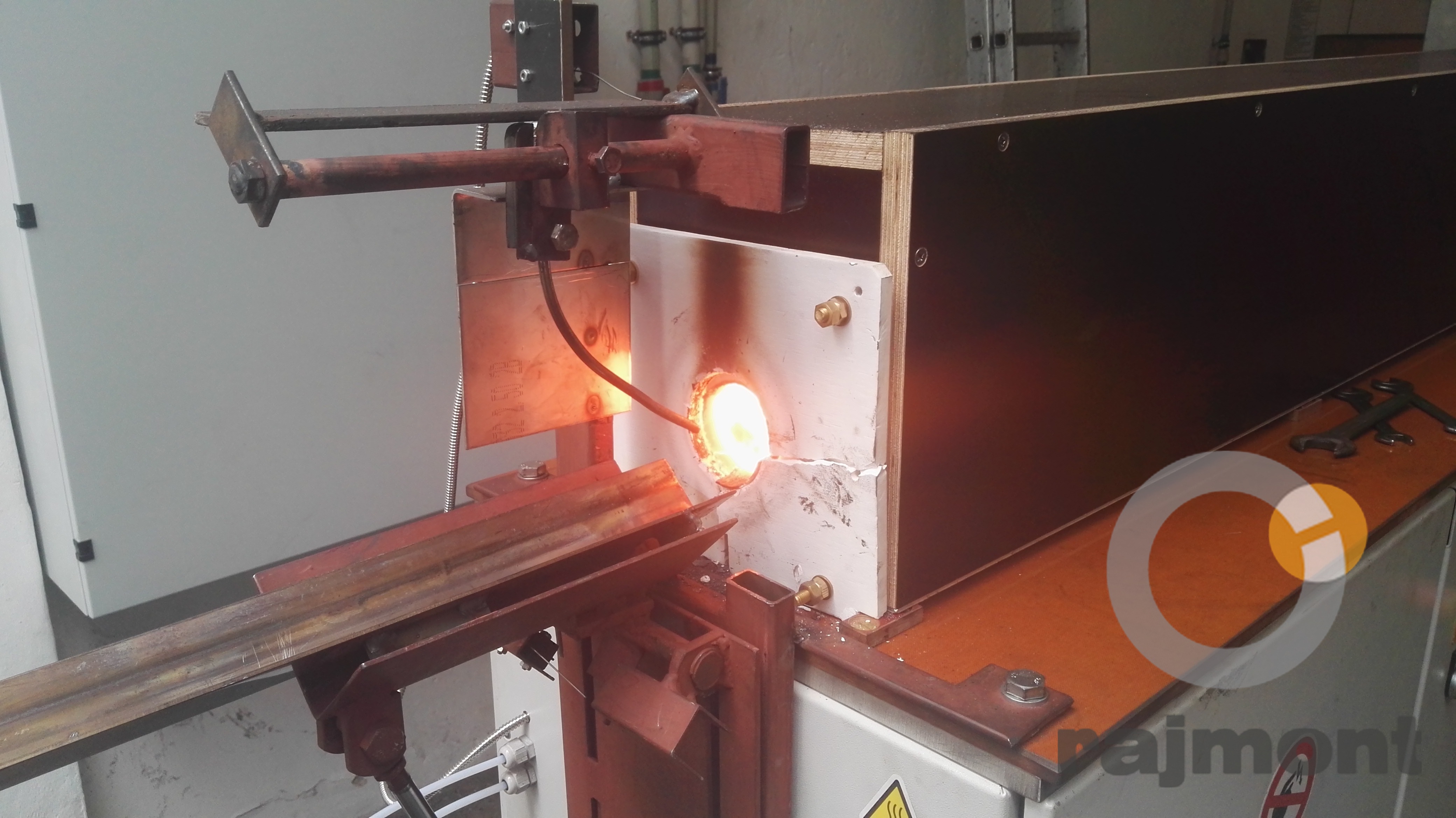

Co se týče účinnosti, je indukční ohřev v porovnání s průběžnou plynovou, nebo odporovou pecí energeticky řádově úspornější. Například 100kW průběžnou pec sloužící k ohřevu ocelových součástí lze nahradit vysokofrekvenčním generátorem o výkonu 25kW, jež lokálně zahřeje daný polotovar za dobu v řádech jednotek sekund pouze proto, že energie potřebná k ohřevu směřuje přímo do požadovaného místa.

Výhody plně tranzistorových HFR generátorů pro indukční ohřev

Použití plně polovodičové koncepce HFR (tranzistory MOSFET a IGBT) s sebou přináší tyto výhody:

- vysoká účinnost - 90%

- modetní MOSFET a IGBT technologie

- teoreticky nekonečná životnost - tranzistor nestárne

- zhruba poloviční až třetinová zástavbová plocha

- malá spotřeba chladicí vody

- okamžitý náběh do plného výkonu

- až 1000x lacinější opravitelnost v případě havárie

- trvalá stálost provozních parametrů – zajištění opakovanosti výroby

Galvanické oddělení VF generátoru od napájecí sítě je nezbytné především z hlediska potlačení proudů při zemních zkratech mezi induktorem a neživými kovovými částmi okolního zařízení. Zároveň chrání obsluhu generátoru při nechtěném kontaktu s induktorem – typické při pájecích aplikacích. Pro galvanické oddělení od sítě se běžně používá tzv. síťový oddělovací transformátor. Jeho oddělovací efekt je však téměř nulový pro kmitočty v řádu stovek kHz z důvodu příliš vysoké vzájemné kapacity vinutí pohybující se v řádu jednotek nanoFaradů. Optimálního galvanického oddělení je možné dosáhnou pomocí spínaného zdroje s pulsním transformátorem, jež s sebou přináší i další výhody v podobě lepšího účiníku, vynikající účinnosti, minimálních rozměrů a hlavně zlomkové hmotnosti oproti klasickému řešení (např. 15kW třífázový transformátor váží typicky 170-200kg, kdežto ekvivalentní spínaný zdroj cca 20kg).

Nově vyvinuté stejnosměrné spínané zdroje jsou dodávány taky samostatne dle potřeb zákazníka. Mezi referenční zákazníky stejnosměrných spínaných zdrojů patří firma SIEMENS.

Vizualizace VF generátoru na PC

Vizualizace technologických procesů je v současné době již velice známá věc a není ji proto třeba dlouze představovat. V tomto případě máme dlouholeté zkušenosti s projektováním a realizací výrobních linek na auto-vodiče a kabely, kde je vizualizace vzhledem k nutnosti monitoringu výroby nezbytná. Pro dosažení tohoto požadavku využíváme známý a univerzální vizualizační program tuzemského výrobce s názvem ControlWeb, od fy. Moravské přístroje, pro zahraniční zákazníky WinCC od fy. SIEMENS.

Systém záznamu provozních dat

U stávajících VF HFR generátorů je implementován monitoring provozních dat. Do připojeného počítače se zaznamenávají provozní a poruchové stavy v podobě textového souboru. Počítač je v neustálém spojení s VF generátorem a v případě, že dojde ke změně některého sledovaného parametru o více než 3%, je vše zaznamenáno. Tato provozní data v současnosti slouží především k analýze pracovních podmínek VF generátorů v praxi. Cílem je monitoring dat elektroniky generátoru pro možnosti vyhodnocování kvalty, řízení výroby a servisního provozu. Samozřejmě existuje možnost dálkového posílání provozních dat přes internet, případně GSM bránu.

Chladící okruh s výměníkem

Pro zajištění odvodu tepla z vnitřních částí VF generátoru byl vyvinut vlastní vnitřní chladící okruh demineralizované vody s tepelným výměníkem, přes nějž může zákazník provádět ochlazování. Zajistí se tak z dlouhodobého hlediska konstantní kvalita chladicího média bez rizika vzniku vodního kamene a tvorby dalších nečistot. Parametry a koncepce tohoto systému jsou konzultovány a optimalizovány externí formou s příslušnými odborníky s ohledem na minimalizaci zástavbových rozměrů a dlouhodobou spolehlivost.

Nevýhody elektronkových generátorů pro indukční ohřev

V současné době se v České republice používají pro vysokofrekvenční indukční ohřevy v naprosté většině staré elektronkové generátory z 60, 70 a 80 let minulého století. Jedná se především o výrobky podniku ZEZ Rychnov n. Nisou (typová řada GV), založených na elektronkách tehdejšího českého výrobce Tesly Vršovice, vyráběné ve stovkových sériích. V některých případech je možné též narazit na elektronkové VF generátory firmy SIEMENS (definitivní ukončení výroby 1993) a nebo švýcarské BROWN&BOWERI z konce šedesátých let 20. století.

Kromě dnes již značně kritického nedostatku náhradních dílů jako jsou především vysokonapěťové kondenzátory, transformátory a do jisté míry i elektronky jsou zde problémy s existencí vysokého napětí (až 30kV) a velmi nízkou účinností, jež se teoreticky dotýká hranice 60% (reálně 40 - 50%). Zbytek elektrické energie se přemění na teplo, které je nutné dalšími systémy z prostoru elektronkového generátoru odvádět. V případě vodního chlazení, které se v tomto případě používá téměř výhradně, je nutné dále řešit problematiku dochlazování oběžného média, případně jeho nadměrnou spotřebu. Elektronkový generátor je nutné pozvolna „nabíhat“, tedy žhavit desítky minut, což přináší prostoje ve výrobě. V případě poruchy elektronky, která nastane vždy (dáno principem její funkce), je nutné obstarat novou, jejíž pořizovací náklady tvoří často 2/3 ceny celého generátoru a pohybují se v řádech desítek, spíše však stovek tisíc korun. Dlouhodobým skladováním elektronka stárne rovněž, čímž se zkracuje její životnost, aniž by byla nasazena v provozu.

Video

Indukční ohřev 8

Další videa

Poptávkový formulář

Přejít na: ↑ Obsah ↑ začátek stránky ↑ úvodní stránku ↓ vyhledávání ↓ navigaci